大規(guī)模生產(chǎn)和3D打印:我們現(xiàn)在處于什么階段?

魔猴君 科技前沿 83天前

3D打印不再局限于創(chuàng)建原型;現(xiàn)在它用于制造最終零件。長(zhǎng)期以來,由于成本和交貨時(shí)間的原因,這項(xiàng)技術(shù)被認(rèn)為不適合大規(guī)模生產(chǎn),但現(xiàn)在它已證明可以將質(zhì)量、定制和效率結(jié)合起來。許多公司已經(jīng)在挖掘其大規(guī)模生產(chǎn)的潛力,無論是工業(yè)零部件還是定制產(chǎn)品。我們研究了幾個(gè)例子,其中增材制造使得批量生產(chǎn)數(shù)千個(gè)零件成為可能,從而顛覆了傳統(tǒng)的生產(chǎn)方法。

阿迪達(dá)斯和Carbon:運(yùn)動(dòng)鞋的大規(guī)模生產(chǎn)

2016年,阿迪達(dá)斯與Carbon合作,共同變革跑鞋制造業(yè)。第二年,他們推出了Futurecraft 4D,一種一次性打印的網(wǎng)狀中底。他們共同生產(chǎn)了10萬雙配備這項(xiàng)3D打印技術(shù)的鞋子。2018年,他們推出了AlphaEDGE,這是一款改進(jìn)版本,在鞋跟下方有加固,可以更好地吸收跑步者施加的壓力。2021年,此次合作誕生了Adidas 4DFWD,這是第三代鞋底,利用各向異性來優(yōu)化舒適度和性能。該鞋底采用Carbon DLS?工藝制造,由EPU 44彈性體(EPU 41的更耐用、更耐用的演變)制成,部分材料為生物來源(40%)。因此,阿迪達(dá)斯4DFWD代表了創(chuàng)新、設(shè)計(jì)和可持續(xù)性的結(jié)合,標(biāo)志著該品牌技術(shù)發(fā)展的新階段。

圖片來源:Carbon

Align Technology利用3D打印技術(shù)大規(guī)模生產(chǎn)牙科設(shè)備

Align Technology是3D打印大規(guī)模應(yīng)用的完美典范。這家美國公司專門提供牙齒矯正解決方案,尤其是Invisalign矯正器的研發(fā)。該公司長(zhǎng)期涉足數(shù)字化和增材制造領(lǐng)域,于2011年收購了口內(nèi)掃描儀制造商iTero,并于2024年收購了3D聚合物打印機(jī)專家Cubicure。作為3D Systems的長(zhǎng)期合作伙伴,Align Technology使用3D打印為其矯正器生產(chǎn)模具,并設(shè)計(jì)直接3D打印的腭擴(kuò)張器等設(shè)備。該公司擁有每天高達(dá)一百萬個(gè)定制矯正器和數(shù)十萬個(gè)模具的生產(chǎn)能力,展示了3D打印如何以令人印象深刻的效率將定制化和大規(guī)模生產(chǎn)結(jié)合起來。

圖片來源:Align Technology

BOSH先進(jìn)陶瓷

眾所周知,陶瓷已成為增材制造行業(yè)的關(guān)鍵元素。博世先進(jìn)陶瓷公司已經(jīng)能夠利用這種材料和3D打印的優(yōu)勢(shì)來增加高精度醫(yī)療部件的產(chǎn)量。其中包括用于侵入性手術(shù)的腹腔鏡器械的絕緣套管。在成功完成采樣階段后,該公司成功一次性打印了1,400個(gè)組件,從而能夠滿足每年高達(dá)20,000個(gè)單元的需求。由于這些套管的尺寸較小,外徑僅為1.3毫米,壁厚為90微米,因此其開發(fā)具有很大的挑戰(zhàn)性。為了確保這種精度,博世先進(jìn)陶瓷采用了Lithoz的DLP技術(shù),這是一種逐層光聚合工藝,能夠以最佳的質(zhì)量控制和精度制造復(fù)雜的幾何形狀。

可用于腹腔鏡器械的3D打印陶瓷組件(圖片來源:Lithoz)

香奈兒及其3D打印睫毛膏刷

您可能還記得香奈兒的Volume Revolution睫毛膏:它于2018年推出,具有采用3D打打印子的獨(dú)特功能。該項(xiàng)目當(dāng)時(shí)引起了大量的關(guān)注,因?yàn)樗且粋€(gè)真正的系列生產(chǎn)。事實(shí)上,毛刷打印領(lǐng)域的初創(chuàng)公司Erpro 3D Factory聲稱,它每周可以使用大約15臺(tái)機(jī)器設(shè)計(jì)250,000支毛刷。自該項(xiàng)目以來,兩個(gè)品牌推出了定制3D打印睫毛膏服務(wù)EYE。具體來說,借助平板電腦應(yīng)用程序,您可以根據(jù)自己的需求和化妝愿望從10種型號(hào)中選擇睫毛膏刷。然后用PA 11進(jìn)行3D打印。我們不知道到目前為止已經(jīng)3D打印了多少把刷子,但可以肯定的是,這個(gè)例子清楚地展示了增材制造的所有優(yōu)勢(shì),并且可以將定制和大規(guī)模生產(chǎn)結(jié)合起來!

圖片來源:ERPRO/Chanel

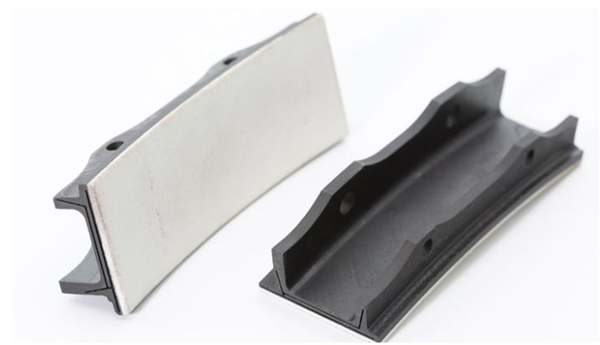

Cobra利用3D金屬打印改變高爾夫世界

該公司推出了第一款采用HP Metal Jet技術(shù)的量產(chǎn)推桿,開創(chuàng)了高爾夫設(shè)備的新時(shí)代。其目標(biāo)是:將創(chuàng)新與大規(guī)模生產(chǎn)結(jié)合起來,同時(shí)控制成本。多年來,Cobra Golf一直在探索增材制造提供的可能性,以設(shè)計(jì)出更高效的球桿。借助HP Metal Jet技術(shù),其工程師獲得了前所未有的設(shè)計(jì)自由,可以想象使用傳統(tǒng)方法無法生產(chǎn)的結(jié)構(gòu)。金屬3D打印曾經(jīng)僅限于原型,現(xiàn)在已達(dá)到足夠的質(zhì)量和速度以進(jìn)行大規(guī)模生產(chǎn)。通過與HP合作,Cobra能夠加速其俱樂部的發(fā)展并使其向公眾開放。

照片來源:HP

通用電氣航空

GE航空在增材制造領(lǐng)域取得了重大進(jìn)展。其位于北卡羅來納州阿什維爾的工廠已生產(chǎn)了超過100,000個(gè)陶瓷基復(fù)合材料(CMC)渦輪機(jī)部件,而其位于阿拉巴馬州奧本的工廠已使用該技術(shù)制造了超過100,000個(gè)噴嘴部件。CMC是一種由碳化硅纖維制成的材料,比傳統(tǒng)金屬合金輕三倍,但可承受的溫度高兩倍。這些特性提高了發(fā)動(dòng)機(jī)的熱效率,從而降低了燃料消耗和碳排放。阿什維爾工廠是CMC噴氣發(fā)動(dòng)機(jī)部件增材制造領(lǐng)域的先驅(qū),于2014年開始生產(chǎn)。與此同時(shí),奧本工廠于2015年開始大規(guī)模生產(chǎn)燃油噴嘴,成為業(yè)內(nèi)首個(gè)3D打印飛機(jī)發(fā)動(dòng)機(jī)部件大規(guī)模生產(chǎn)中心。

CMC中的3D打印渦輪機(jī)組件(圖片來源:GE航空)

Photocentric 3D為Badgemaster打印徽章

3D打印應(yīng)用于量產(chǎn)的另一個(gè)例子是英國公司Badgemaster與3D打印機(jī)制造商Photocentric的合作。面對(duì)在極短時(shí)間內(nèi)生產(chǎn)個(gè)性化徽章的迫切需求,Badgemaster選擇了Photocentric的樹脂基3D打印技術(shù),并使用其LC Magna機(jī)器。這種方法使得無需使用傳統(tǒng)模具或工具即可快速制造30,000個(gè)最終零件并達(dá)到最佳質(zhì)量。選擇這種解決方案的部分原因是疫情造成的物流限制,阻礙了傳統(tǒng)的生產(chǎn)方式。此次合作表明,增材制造即使在需求量很大的情況下也能提供快速、靈活、高效的解決方案,滿足工業(yè)需求。

照片來源:Badgemaster

醫(yī)療植入物

醫(yī)療領(lǐng)域也體現(xiàn)了3D打印與大規(guī)模生產(chǎn)的結(jié)合。自2013年以來,愛爾蘭公司史賽克已使用該技術(shù)生產(chǎn)了約200萬個(gè)假肢,從而優(yōu)化了其生產(chǎn)。該公司開發(fā)了一種專有材料Tritanium,這是一種專為3D打印設(shè)計(jì)的鈦合金,用于開發(fā)非骨水泥膝關(guān)節(jié)假體Triathlon Tritanium,以及三種脊柱假體。

但是Tritanium鐵人三項(xiàng)賽是什么?該假體結(jié)合了先進(jìn)的設(shè)計(jì)和高度多孔的結(jié)構(gòu),可促進(jìn)生物固定。它采用SOMA工具設(shè)計(jì),并采用Stryker自己的增材技術(shù)制造,完美地展現(xiàn)了3D打印的優(yōu)勢(shì):降低成本、優(yōu)化資源并減少對(duì)環(huán)境的影響。為了進(jìn)一步履行承諾,史賽克加入了增材綠色制造貿(mào)易協(xié)會(huì),以鼓勵(lì)行業(yè)通過3D打印采用更可持續(xù)的制造工藝。

照片中顯示的是Triathlon Tritanium型號(hào),即非骨水泥膝關(guān)節(jié)支架。

編譯整理:3dnatives